碳化硅(SiC)MOSFET的使用促使了多个应用的高效率电力输送,比如电动车快充、电源、可再次生产的能源以及电网基础设施。虽然它们的表现比传统的硅(Si)MOSFET和IGBT更出色,但驱动方式却不完全一样,必须要在设计过程中进行缜密的思考。以下是一些SiC栅极驱动器的一些示例要求:

鉴于这些要求,需要仔细考虑几个栅极驱动器技术。磁耦合驱动器是一个相对成熟的技术,但是在磁场应用中也会成为一个令人关切的问题。电容耦合驱动器具备来自高电压应力和改进后对外部磁场抗扰度的出色保护,同时以最低的延迟提供非常迅捷的开关。但是,这项技术仍然容易受高电场应用问题的影响。作为更为传统的绝缘方式、光耦合很有效并可提供出色的瞬变和噪音保护,但是由于曝光增加和LED特性,跟着时间推进会逐渐减弱。

随着系统功率和频率增加,栅极驱动功率要求也会提高。设计人员应确保驱动器具备足够的驱动能力保证MOSFET完全导通。保持栅极驱动器内部FET RDS(on)处于低位以及更高的电流输送和更快的开关速度,但是总驱动平均功率要求取决于开关频率、总栅极电荷(以及任何其置于栅极上的电容)、栅极电压摆动以及并联SiC MOSFET的数量或P=(Freq*Qg*Vgs(total)*N)。其中P是平均功率,Freq是开关频率,Qg是总栅极电荷,Vgs(total)是总栅极电压摆动,N是并联数量。

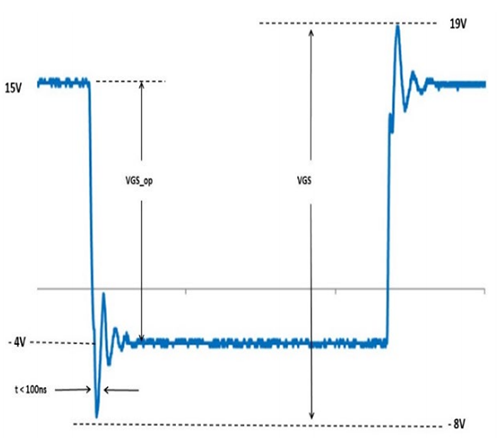

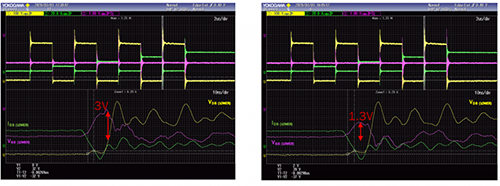

开关时往往存在振荡和过冲,正如图1当中所示的那样,所以要特别关注器件的最大VGS额定值。对于开通/关断时的驱动电源电压选择,推荐(15V,-3V)以确保安全运作和长期可靠性。驱动电压可接受±5%的公差。对于带有相对紧凑反馈控制的或带有线%的公差是能轻松实现的。

SiC MOSFET比Si MOSFET开关速度更快,所以SiC栅极驱动器的设计的基本要求可承受更高dV/dt是最重要的,因为这会对MOSFET造成振荡和损坏。在硬开关应用中,SiC MOSFET能够产生超过150V/ns的dV/dt,所以推荐使用带有高CMTI额定值的驱动器。

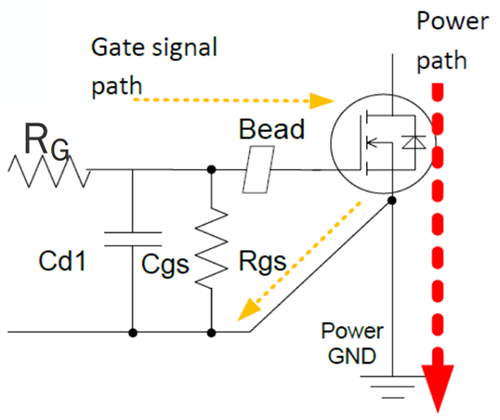

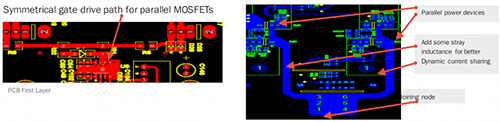

对称的PCB布局对于并联应用时降低驱动环路内的环流而言最重要。另外,保证驱动回路和功率回路分开可防止串扰,而增加抑制效应(如栅极电阻器和铁氧体磁珠)能减小栅极振荡。置于MOSFET栅极和源极之间的小型电容(100pF到1nF)可为高频噪声电流提供低阻抗路径(见图2)。

由于SiC系统中的高di/dt和dV/dt,寄生电感和电容能够对性能和开关行为产生巨大影响。对降低寄生效应的一些建议:

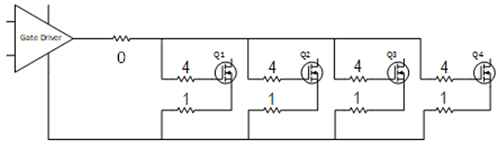

并联MOSFET促使大功率设计成为现实(比如交错并联升压转换器)。当用一个驱动器驱动并联MOSFET时,它们的栅极不应直接连在一起,而是将外置的驱动电阻单独应用到每个SiC MOSFET的栅极。杂散电感(范围介于1到15nH之间)也可产生不平衡的震荡电压,但是增加栅极电阻和增加铁氧体磁珠能增加抑制效应,以帮助降低震荡和开关损耗。并且在每个SiC MOSFET的驱动回路的Kelvin source添加一个1Ω电阻器可以大幅度降低任何可能流动的高峰值电流,以及作为到VGS的自动反馈(见图3)。

当使用模块时,一些相同规则仍旧适用。当对模块进行并联时,设计人员可在分享的栅极驱动器和单独的栅极驱动器之间做出合理的选择。分享栅极驱动器有助于消除不同驱动器之间的不匹配问题,但是很难对栅极驱动器进行对称布局,特别是对超过两个并联模块而言。

通常情况下,MOSFET在0V时完全关闭。增加负栅极偏压会改善抗干扰度并避免在桥式电路应用中出现误开通,但是对于单端型功率转换器,比如反激式、升压或降压转换器,可接受使用0V关断电压。当使用图腾柱拓扑时,高dV/dt和di/dt通常会导致串扰并能在栅极生成振荡的电压尖峰,因此负电压关断(比如-4V)能防止误开通,同时保证最大允许负压-8V有足够的余量。如果PCB布局已得到优化,只要没有误开通,负栅极偏压可以接近-3V或-2V(依次降低该偏压能够更好的降低体二极管的正向电压)。

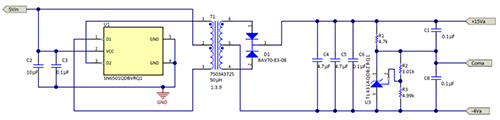

正、负栅极驱动电压解决方案可通过多种方式完成。例如,专用15V/-3V集成电源组件能够在一定程度上帮助降低部件数量,而在一个稳定的18V输出后加上电阻器和齐纳二极管生成-3V能够给大家提供更多的灵活性。另一个方案是使用带有内置DC/DC控制器的栅极驱动器IC,比如Si8281。最后,利用推挽电路,比如来自德州仪器的TIDA-01605,你能定制你自己的完整解决方案(见图5)。

当MOSFET关断时,在图腾柱半桥设计中增加主动米勒钳位可以大幅度降低串扰(对于在400V DC下使用C3M0060065J的对比,见图6)。为实现更好的钳位效果,驱动器须尽量接近MOSFET,这样杂散电感就会达到最小化。

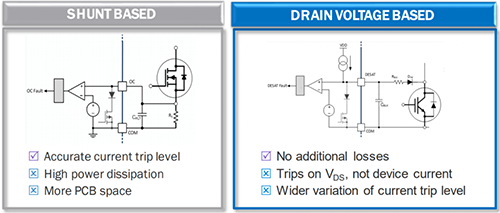

保护你的设计免受过载电流(或短路)的影响是一个必须要考虑的问题,相较于电流分流器,大部分设计人员还是倾向于采用“退饱和”方式。虽然电流分流器能提供更精确的断路电平,但它消耗了很多电力,同时需要大量的PCB空间。因此电流分流器更多用于需要准确的电流保护点的低功率应用。对于SiC来说,去饱和机制表现出色,因为它没有引入额外的损耗并能用来大功率载荷/模块。图7显示了用于SiC MOSFET的基于分流器和基于漏极电压短路保护设计之间的差异。

图7:用于SiC MOSFET的基于分流短路保护和漏极电压短路保护之间的对比

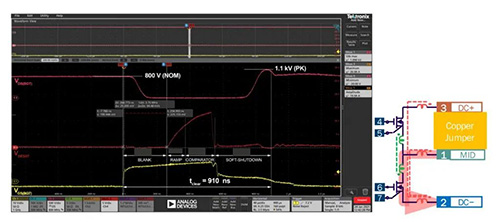

短路保护的设计很重要,但是微调切断参数却非常棘手。设计人员须充分保护SiC MOSFET,同时不允许任何误动作。“去饱和”电压水平须基于MOSFET的RDS(on),连同最坏情况下的条件,包括高温、峰值电流和RDS(on)最大值做出合理的选择。应基于开关过渡时间和抗干扰度来选择去饱和检测时间,同时须考虑最坏情况下的条件,比如低电流以及大电流波动。为确保SiC裸片无有害效应,Wolfspeed推荐以下保守建议:打开后检测时间为250-500ns,在检测后软停机维持的时间为400-1,500ns,短路维持的时间不超过1-1.5μs。

在大部分SiC模块中,当器件仍处于波动(小于1ms)且未饱和时,须检测短路故障。不同于IGBT,SiC器件的故障可能必须在短路电流到达峰值之前才能检测到。可进行破坏测试来检验这个特性,比如图8中所示的测试示例。这项测试包含ADuM4177栅极驱动器和CAB450M12XM3SiC模块(额定值为1,200V/450A)。故障应在550ns内得到检测并在之后360ns内停机。

综上所述,SiC技术使高效率和高功率密度系统成为现实,但须通过多个策略进行驱动。栅极驱动器须具备足够的驱动能力来降低损耗,且在足够高的开关频率下运行时,它一定要具有高CMTI、最低的寄生电感以及优化的去饱和检测和软停机特性。当布局PCB时,减小驱动回路寄生电感以防止串扰,同时使用被动组件,如电容和铁氧体磁珠也可有效抑制干扰。同时对于并联应用时,单独的栅极电阻及对称的PCB布局能保证均流。

2024中国国际音频产业大会 ∣ “可靠性生产力”加速视听产业智能化升级